Процесс формования термопластичного композита, армированного углеродным волокном

Традиционно FRP изготавливаются на основе эпоксидных смол и армируются высококачественными волокнами, такими как углеродные волокна. Однако утилизация композитов на основе эпоксидной смолы по окончании срока службы достаточно сложна. Термопласты, с другой стороны, дешевле, проще в обработке и легко перерабатываются. Благодаря своей высокой прочности, низкой плотности, высокому удельному модулю, малой плотности, высокой термостойкости, стойкости к химическому воздействию, низкому току, высокой теплопроводности и отличным характеристикам подавления вибрации и шума материалы из углеродного волокна широко используются в технике. В FRP матричный полимер действует как непрерывная фаза, а армирующие волокна действуют как прерывистая фаза.

Термопластичные смолы являются одним из наиболее распространенных матричных материалов, используемых в углеродных волокнистых материалах, и обладают свойствами размягчения при нагревании, плавления при нагревании и стабильного отверждения при охлаждении, допуская плавление при высоких температурах и повторное отверждение при охлаждении. Термопластичные смолы обладают превосходной коррозионной стойкостью, вязкостью разрушения, устойчивостью к повреждениям и ударопрочностью, а также имеют небольшие размеры.

Традиционный процесс формования

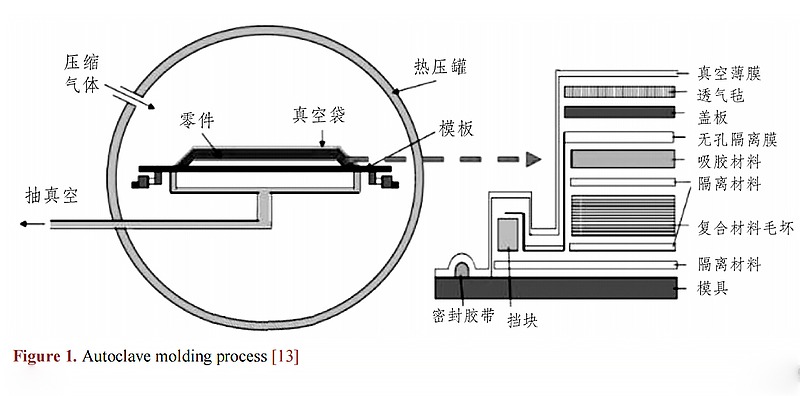

1. Горячее формование бака пресса

Процесс формования резервуаров горячим прессованием на сегодняшний день является наиболее распространенным первичным процессом формования. Его формовочный механизм заключается в нагревании и повышении давления препрега, уложенного с помощью высокотемпературного давления экструзии в нагретом резервуаре высокого давления, для достижения затвердевшего процесса формования. В настоящее время технология формования резервуаров горячим прессованием занимает большую часть промышленности, особенно в аэрокосмической и других областях. Блок пресс-формы для ламинирования помещается в большой резервуар с регулируемой температурой и давлением.

На практике существуют значительные преимущества и недостатки использования традиционной технологии формования резервуаров горячим прессованием.

Преимущество:

1) Изделие подвергается равномерному распределению давления. Во время формования для герметизации препрега в форме используется вакуумный мешок. При равномерном сжатии сжатого газа в каждом положении композитный материал затвердевает при одном и том же давлении.

2) Продукт имеет равномерную теплопроизводительность, а сжатый воздух очень быстро проходит в контейнере. Состояние нагрева материала практически идентично в процессе нагрева и охлаждения. Механические свойства по существу стабильны, поскольку они более стабильны как при давлении, так и при температуре в одном и том же сосуде, что приводит к небольшой пустоте и лучшему распределению.

3) Оборудование имеет большой объем, что позволяет изготавливать более крупные и сложные детали с относительно простыми формами. Потребление энергии высокое, а стоимость высокая. Блоки баков горячего прессования обычно имеют огромные объемы, сложны, дорогостоящи, потребляют много энергии в процессе формования и загрязняют окружающую среду.

Несмотря на то, что процесс формования резервуаров с горячим прессованием широко используется, процесс формования является стабильным и позволяет производить изделия с хорошими общими характеристиками и надежностью, он является дорогостоящим и дорогостоящим, что противоречит идее производства высокоскоростных, дешевых и экологически чистых композитных материалов. обеспечивая направление для развития новых формовочных процессов.

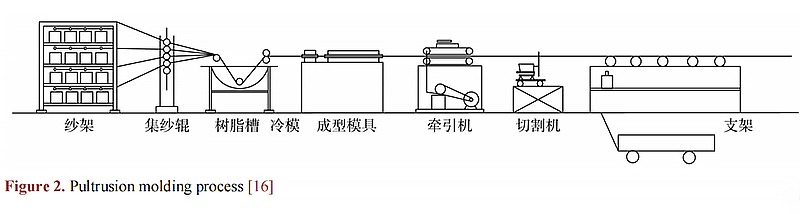

2. Пултрузионное формование

Пултрузия — это процесс, позволяющий непрерывно производить композитные детали, которые можно использовать для изготовления деталей с постоянным поперечным сечением. Этот процесс включает пропитку углеродных волокон смолой, а затем их экструзию с помощью тягового устройства. Путем экструзии изготавливаются композиты бесконечной длины и односторонние композиты с высокой прочностью.

Технология пултрузионного формования отличается высокой степенью автоматизации, потребляет меньше энергии, отличается гладким качеством, низкими потерями сырья и высоким содержанием волокна. Однако основным недостатком пултрузионного формования является простая форма изделия, которое может быть изготовлено только прямой формы и не может образовывать сложные конструктивные детали. Кроме того, анизотропный характер продукта и его низкая прочность в продольном направлении сильно ограничивают его применение. Поскольку технология продолжает развиваться, в будущем появится больше методов пултрузионного формования, чтобы соответствовать разным размерам профилей и повысить эффективность производства.

3. Намотка и формирование

Технология термоформования намотки, при которой непрерывные волокна, пропитанные смолой, нагреваются во времени и наматываются в стержневой форме, которая непрерывно нагревается во время намотки, а затем используется тепло под давлением для расплавления препрега в своего рода послойное соединение. а затем охлаждение, чтобы получить особый вид формованного продукта.

Использование технологии намотки волокна позволяет в определенной степени упрочнить углеродное волокно, что обеспечивает автоматизированное производство. Преимущество процесса ткачества волокна заключается в том, что он непрерывен и выполняется за один проход, что дает большие производственные преимущества. Он подходит для крупносерийного производства, в том числе: цилиндров, цилиндров, полусфер и т. д., а также корпусов ракет, корпусов ракетных двигателей, различных труб, напорныхсосуды и т. д. Недостатки этого метода заключаются в том, что волокна не могут соединяться с поверхностью стержневой формы при намотке, что затрудняет формирование вогнутой формы, и в том, что намоточная машина является более дорогой.

Новый процесс формирования

1. Автоматическое формование укладки волокна

Автоматическое размещение волокна (AFP) — это новый процесс быстрого прототипирования, который произошел от процесса намотки. Технология AFP является ключевой технологией для производства сложных конструкционных деталей, таких как фюзеляжи и крылья самолетов, а процессы AFP и ATL являются высокоэффективными, интеллектуальными и простыми в использовании для цифрового производства. AFP и ATL высокоэффективны, интеллектуальны и просты в цифровом производстве.

2. Ультразвуковое быстрое затвердевание

Ультразвуковой процесс быстрой консолидации — это новая технология формирования материала, которая используется совместно с процессами AFP и ATL для замены традиционных источников тепла. Частотный диапазон ультразвуковых волн обычно составляет от 20 до 120 кГц, а материал, на который распространяются волны, аналогичен материалу между первыми этажами здания, где используется ультразвук. Основной принцип заключается в том, что ультразвуковые волны распространяются между слоями. В зоне сварки повышается локальная температура из-за более высокого акустического сопротивления и одновременно снижается теплопроводность, что приводит к аккумуляции тепла в зоне сварки. Сразу после повышения давления контактирующие поверхности двух смол начинают плавиться и соединяться. Соответствующее давление поддерживается после прекращения действия ультразвукового преобразователя, таким образом сохраняя стабильность поверхности.

Ультразвуковая технология быстрого отверждения имеет преимущества низкой энергии, низкой стоимости, быстрых результатов и хорошего интеллекта. Он подходит для большого количества изделий, армированных ультразвуком. Его функция тесно связана с характеристиками сырья, ультразвуковой частотой и амплитудой. Организация волокон в процессе быстрой ультразвуковой вулканизации сильно зависит от качества их консолидации. eds представляют собой крошечные выступы смолы, сформированные на металлической поверхности. ЭД концентрируют энергию ультразвуковых колебаний на заготовке и по форме поперечного сечения делятся на три категории: треугольные, прямоугольные и эллиптические. форма оказывает большое влияние на механические свойства металлического материала.

3. Лазерное формование

Технология лазерного отверждения часто используется в сочетании с AFP, ATL и т. д. Использование лазеров в качестве альтернативного высокотемпературного газового источника тепла позволяет снизить потребление энергии, уменьшить загрязнение окружающей среды, сэкономить материалы, ускорить укладку композитных материалов и повысить автоматизацию производства. особенно при производстве таких материалов, как хвостовое оперение и фюзеляжи самолетов.

4. Электронно-лучевое прессование

Электронно-лучевое отверждение — это усовершенствованный процесс отверждения, не требующий горячего прессования. Он использует электронные лучи для контакта со средой, а затем передает электрическую энергию среде за очень короткий период времени, что приводит к физическим и химическим изменениям и сшиванию с молекулами полимера для отверждения материала.

Процесс отверждения электронным лучом, который можно использовать в сочетании с такими технологиями, как формование с намоткой, автоматическое формование с укладкой, формование с переносом смолы и RTM, приводит к автоматизированному производству. Способность термически затвердевать электронным пучком при комнатной температуре также снижает влияние термических напряжений, образующихся при формовании материала, а сам процесс характеризуется низкой себестоимостью, малой загрязненностью и высокой эффективностью.

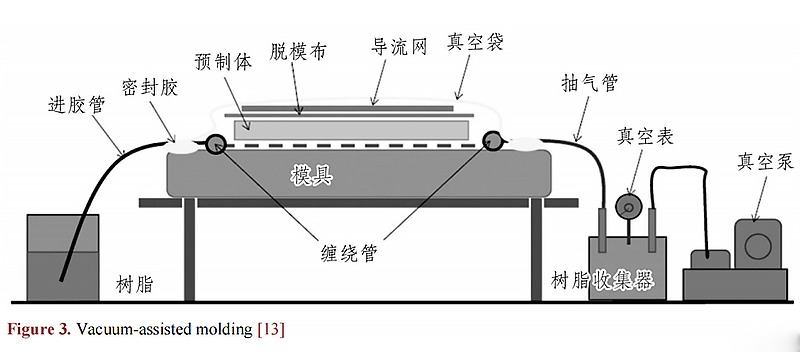

5. вакуумное формование

Вакуумное формование — это новая, недорогая и высокоэффективная технология обработки композитных компонентов, разработанная на основе процесса RTM. Основной принцип вакуумного формования заключается в отверждении углеродных волокон в вакууме путем извлечения газа из волокон под отрицательным давлением, что позволяет смоле течь и проникать через воздух. Этот метод в настоящее время изучается многими учеными и применяется к термопластичным смолам или используется при синтезе многослойных композитов.

6. 3D-печать литья под давлением

Технология 3D-печати — это метод создания трехмерного материального объекта с помощью цифровой системы управления с использованием послойной печати. Эта система управления является автоматизированной, интеллектуальной, высокоточной и эффективной и может эффективно снизить стоимость производства композитных материалов.

В последние годы, в связи с быстрым развитием технологии 3D-принтеров, использование технологии 3D-принтеров для производства термопластичных композитов, армированных углеродным волокном, стало предметом интереса зарубежных исследователей, при этом высокоселективное лазерное спекание и осаждение из расплава являются двумя из более распространенные технологические процессы, используемые сегодня.

Углеродные волокна могут способствовать развитию технологии 3D-печати и расширению областей применения. В процессе производства высокоточное и эффективное 3Dсистемы печати исследуются за счет таких факторов, как температура оборудования, скорость печати, высота слоя и процесс печати, а также влияние собственных параметров композитного материала, диаметра материала и диаметра сопла.