1.Машина для производства гранул термопластов, армированных длинными волокнами (LFRT).

2.Линия по производству однонаправленной ленты из термопластичных препрегов, армированных углеродным волокном (CFRT)

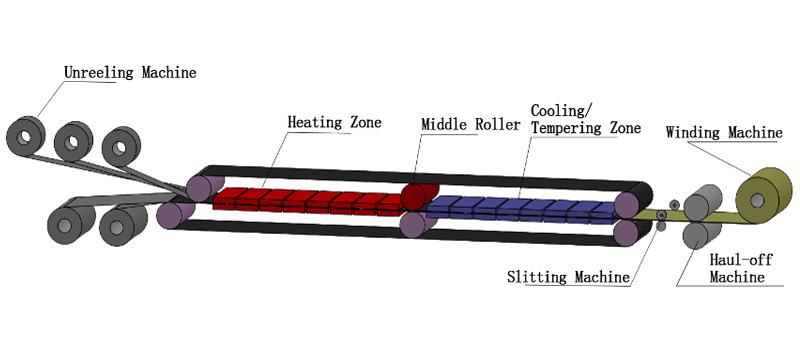

3.Двойные ленточные прессы для армированных волокном термопластичных композитных ламинатов.

Переработка инженерного пластика

Несколько различных методов обработки

1) Армирующая смесь с короткими волокнами

2) Длинноволокнистый термопластик (LFT).

① Экструзионная линия для производства термопластичных однонаправленных лент (UD-лент).

② LFT-G (длинноволокнистый термопластичный компаунд для непрямого формования)

3) Двойные ленточные прессы для армированных волокном термопластичных композитных ламинатов

| Общий инженерный пластик | Усовершенствованный инженерный пластик | Добавки |

| ПА6, ПА66, ПА46, ППА | ПБИ | Стекловолокно |

| АБС | ПАИ | Углеродное волокно |

| ПОМ-С, ПОМ-H | ПЭК | Огнестойкий |

| ДОМАШНИЙ ПИТОМЕЦ | ППС | УФ-стабилизатор |

| PC | ПЭИ | антиоксидант |

| ПБТ | блок питания | Антистатический |

| ПЭ-(U)HMW | ПВДФ | Цветной пигмент |

Приложения

Инженерный пластик чувствителен к перегреву и гидролитическому разложению.

Наш экструдер с удельным крутящим моментом 13 Нм/см3 и скоростью 800 об/мин может обеспечить более высокую производительность при меньшем времени пребывания, лучшей дисперсии и более точном контроле температуры.

| Тип | Диаметр винта (мм) | Макс. крутящий момент на вал (Нм) | Производительность (кг/ч) |

| GS52 | 51,4 | 600 | 300-550 |

| ГС65 | 62,4 | 600 | 500-850 |

| GS75 | 71,4 | 600 | 750-1250 |

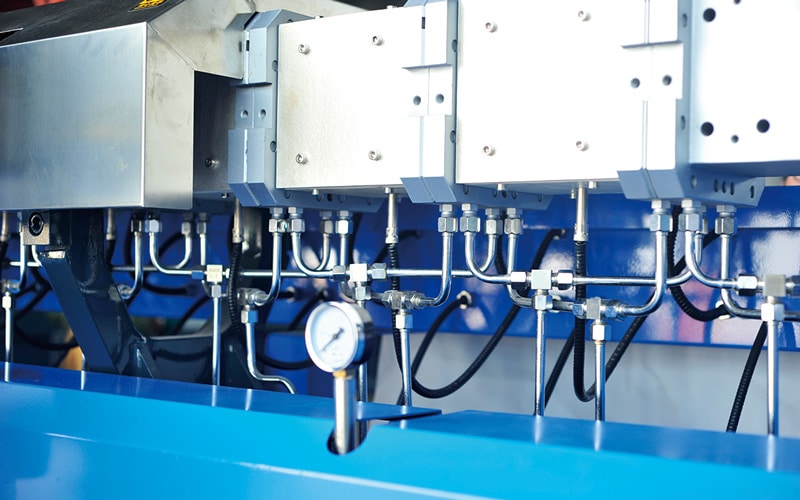

б) Система отопления

Вместо традиционного литейного нагревателя (снаружи ствола) мы используем картриджный нагреватель (производства Германия) внутри ствола, что позволит сэкономить электроэнергию. Полимер будет плавиться в основном при нагревании, а не при перемешивании элементов, поэтому срок хранения шнека и цилиндра увеличивается, а качество рецептуры лучше.

С двумя входами и выходами на каждом стволе, более равномерное и быстрое охлаждение.

Опорная точка традиционной бочки находится внизу. При нагреве его тепловое расширение увеличивается на величину 0,2~0,5 мм (разница в зависимости от размера экструдера), а также неравномерные зазоры вверху и внизу между шнеком и цилиндром.

Опорная точка цилиндра экструдера находится посередине. При нагреве тепловое расширение равномерно направлено вверх и вниз, гарантируя, что высота центра находится на горизонте, и образуя одинаковые равномерные зазоры вверху и внизу между винтом и цилиндром.

Нити автоматически попадают в гранулятор под действием потока воды, даже во время замены фильтра нити ломаются. Так что отходов в процессе производства практически не будет.

Если количество прядей превышает 25 штук (производительность около 800 кг/ч), оператору будет сложнее вручную подавать горячую прядь в гранулятор.

Добавьте ровницу или измельченное стекловолокно непосредственно в двухшнековый экструдер и смешайте с полимером, и вы получите гранулы длиной 4 мм и длиной стекловолокна 0,2 ~ 0,3 мм.

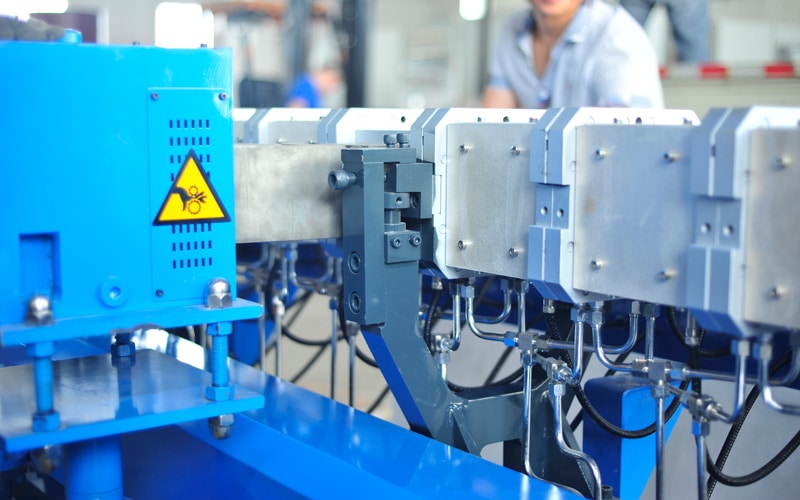

а) Ровинговое стекловолокно

Найдите 20 кусков ровницы на опорной раме с датчиком веса Mettler Toledo.

Поместите волокно в вентиляционное отверстие пятой бочки. Они будут попадать в ствол с помощью двухшнекового винта.

С контроллером веса для указания скорости подачи (кг/ч). Вы можете регулировать мощность подачи, увеличивая/уменьшая скорость шнека или количество волокон.

б) Рубленое стекловолокно (длиной 4~6 мм)

Подача в пятый ствол осуществляется двухступенчатым боковым питателем:

Верхняя ступень представляет собой дозатор весового типа с контролем производительности.

Нижний питатель работает с фиксированной скоростью для принудительной подачи.

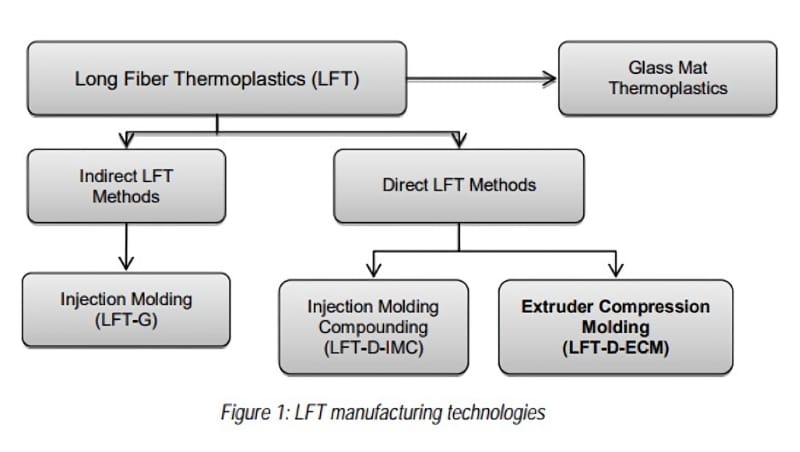

Детали LFT обычно изготавливаются с использованием одного из трех различных методов обработки, как показано на следующем рисунке 1.

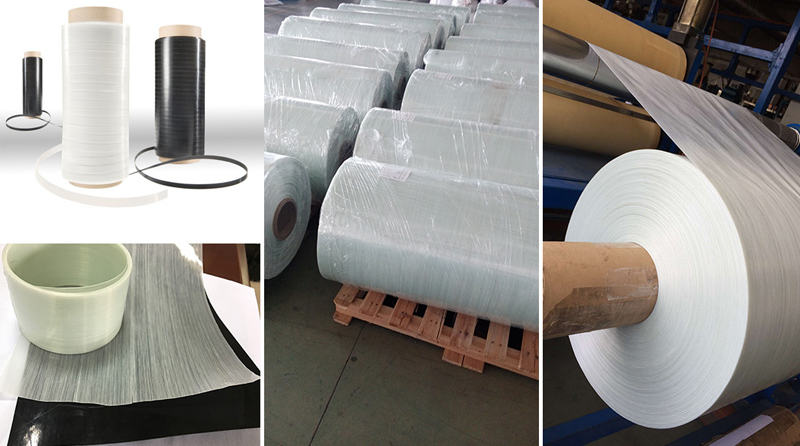

Добавьте стекло/углеродное волокно ровницы в Т-образную матрицу, затем нанесите на него плавящийся полипропилен PE/PP/PET из экструдера. Вы получите лист шириной 610–1220 мм и толщиной 0,25–0,4 мм. Используется для стеновых панелей зданий, грузовых автомобилей и прицепов.

Материал: ПП/ПЭ/ПЭТ/ПА, маточная смесь, ровинг углеродного/стекловолокна 50~60%

Экструдер: двухшнековый экструдер GS40 или GS52.

Эффективная ширина: 610 мм или 1220 мм.

Диапазон толщины и допуска: 0,25 ~ 0,35 мм, +/- 0,02 мм.

Скорость линии: 6-12 м/мин.

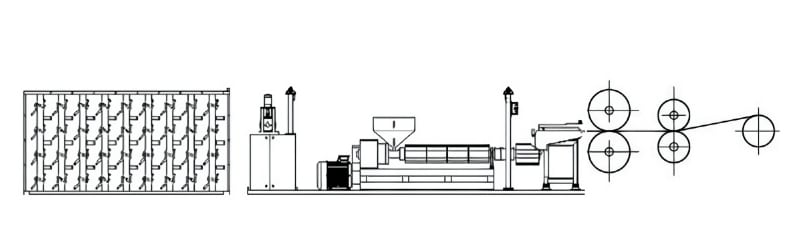

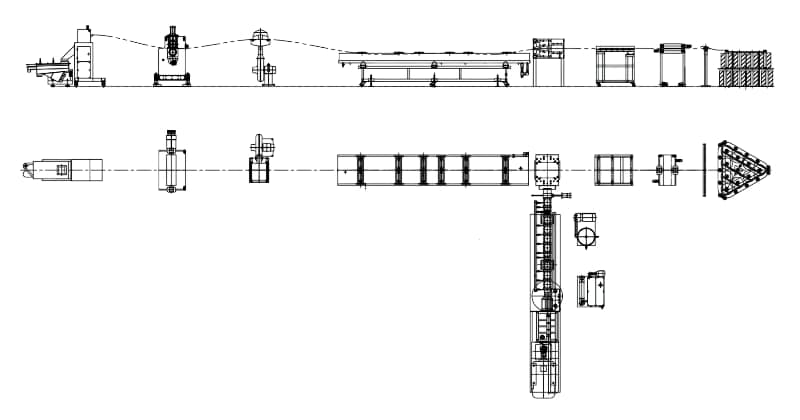

Описание блок-схемы:

Поворотное устройство из стекловолокна → тяговое устройство → гравиметрический смеситель периодического действия → питатель с потерей веса → двухшнековый экструдер → фильтр расплава → погружная фильера → давлениесистема калибровки → охлаждающая труба и обрезка кромок → намоточное устройство

Добавьте стекловолокно в форме ровинга в форму для пропитки, затем нанесите на него плавящийся полипропилен (ПП) из двухшнекового экструдера. Вы получите гранулы диаметром 6–16 мм со стекловолокном такой же длины внутри. Гранулы будут использоваться для изготовления любых изделий на литьевой машине.

Модуль LFT-G в два раза выше, чем у термопластика, армированного коротким волокном, а ударное напряжение в четыре раза выше, сохраняя свои функции без каких-либо изменений при температуре минус -30°C.

Включает объединение сырья (волокна и матрицы) непосредственно перед подачей в формовочную машину и позволяет избежать производства промежуточного продукта. Это дает производителю возможность улучшать свойства смолы в соответствии с требованиями применения путем добавления наполнителей, антипиренов и добавок, а также значительно снижать материальные затраты и устанавливать только единую тепловую историю матрицы. Этот прямой процесс можно разделить на два процесса:

LFT-D-IMC (Процесс компаундирования длинноволокнистых термопластов под давлением)

Плавит полимер и смешивает его с волокном, прикрепляется к термопластавтомату.

LFT-D-ECM (компрессионное формование длинноволокнистых термопластов)

Использует систему из двух экструдеров для плавления полимера и дозирования волокна в сочетании с гидравлическим прессом для компрессионного формования.

У LFT-D-ECM есть два основных преимущества перед двумя другими технологиями.

Во-первых, этапы компаундирования и смешивания волокон разделены, и поэтому оба экструдера можно индивидуально оптимизировать для выполнения конкретных функций.

Во-вторых, материал не подвергается таким высоким нагрузкам, как при литье под давлением, что помогает сохранить длину волокна. Это очень важно, поскольку механические свойства термопластов, армированных волокном, сильно зависят от длины волокна. Таким образом, процесс LFT-D-ECM дает максимальную степень свободы с точки зрения оптимизации выбора материала, модификации полимера и параметров процесса, что важно для автомобильной промышленности.

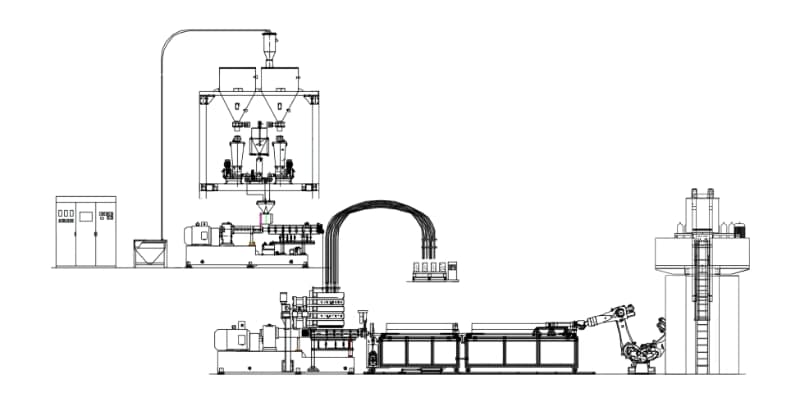

Компаунд LFT-G для непрямого формования (двушнековый экструдер GS40)

Компаунд LFT-G для непрямого формования (двушнековый экструдер GS52)

Компаунд LFT-G для непрямого формования (двушнековый экструдер GS75)

Линия по производству термопластической композитной ленты, армированной непрерывным волокном